Ca un nod cheie în transmisia puterii, funcția de bază a ambreiajului greu de camion este de a realiza cuplarea și decuplarea motorului și transmisia prin cuplul de frecare. În condiții de încărcare grea, placa de frecare trebuie să reziste la impactul instantaneu al cuplului de vârf și al ciclurilor frecvente de implicare/dezactivare, ceea ce duce la uzură, ablație și descompunere termică pe suprafața materialului și, în cele din urmă, provoacă alunecare de ambreiaj, separare incompletă și alte moduri de defecțiune. Materialele tradiționale de frecare bazate pe azbest sau semi-metalice au o rezistență insuficientă la uzură și o stabilitate termică slabă, iar durata lor de serviciu în scenarii de încărcare grea este de obicei mai mică de 300.000 de kilometri, ceea ce a devenit punctul de bază al durerii care restricționează logistica și eficiența transportului.

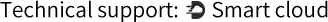

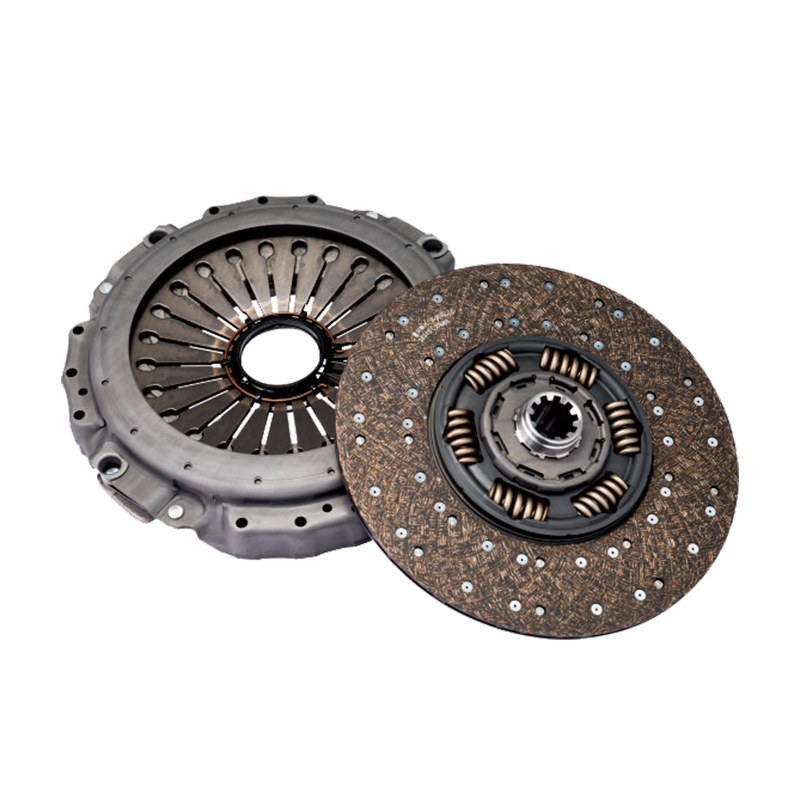

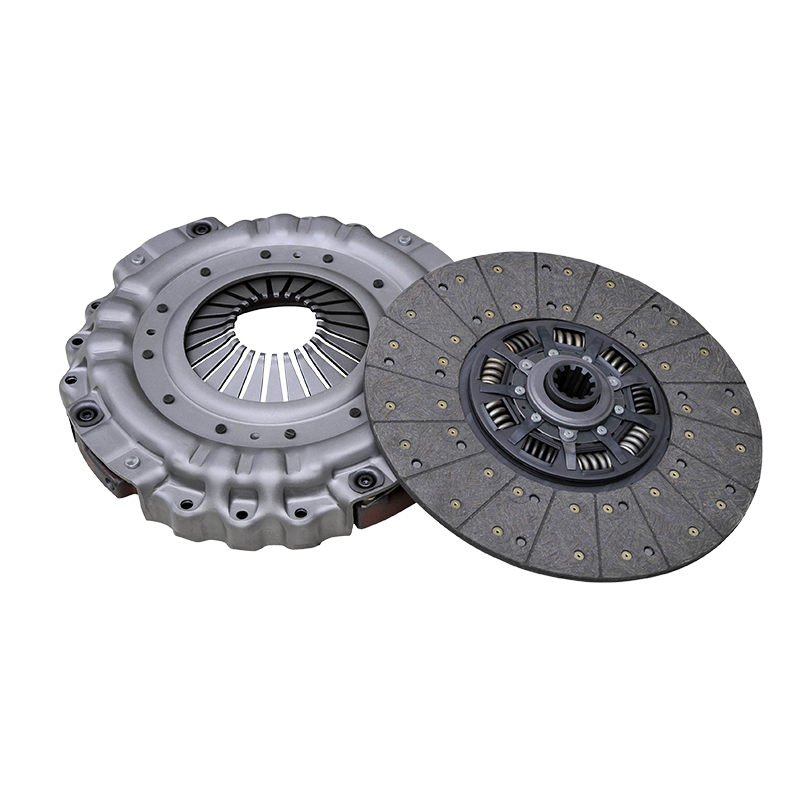

Ca produs de referință pentru sistemele de transmisie de camioane grele, ansamblul de ambreiaj de tip Pull de 430 a crescut durata de viață a plăcii de frecare la peste 800.000 de kilometri prin inovația materială și optimizarea structurală. Calea sa de descoperire tehnologică are o semnificație de referință importantă pentru industrie.

Degradarea performanței plăcii de frecare se datorează superpoziției mai multor procese fizice și chimice:

Mecanismul de uzură: în timpul procesului de frecare, vârfurile microscopice de pe suprafața materialului se rupe și se decojează din cauza tensiunii de forfecare, formând resturi de uzură. Materialele tradiționale pe bază de azbest au o rezistență scăzută a fibrei și o duritate slabă a matricei, iar rata de uzură este de până la 0,1 mm/10.000 kilometri, ceea ce duce la o descompunere rapidă a grosimii plăcii de frecare.

Fenomenul de ablație: sub un mediu de temperatură ridicată, matricea de rășină din materialul de frecare suferă o descompunere termică pentru a genera gaze volatile, formând o peliculă de aer pe interfața de frecare, provocând o scădere bruscă a coeficientului de frecare. De exemplu, în condiții de urcare continuă, temperatura de suprafață a materialelor tradiționale poate depăși 400 ℃, provocând ablație severă.

Efect de descompunere termică: nepotrivirea dintre coeficientul de expansiune termică și conductivitatea termică a materialului duce la o distribuție neuniformă a temperaturii pe interfața de frecare, reacția de oxidare în zonele locale de temperatură ridicată și generarea de oxizi cu o duritate mai mică, care accelerează uzura.

Mecanismele de eșec de mai sus se consolidează reciproc în condiții de încărcare grea, formând un ciclu vicios și, în final, ducând la o defecțiune a performanței ambreiajului.

Ansamblul ambreiajului de tip Pull a construit un sistem de întărire pe mai multe scări prin proiectarea și optimizarea proceselor de microstructura materială, obținând o îmbunătățire coordonată a performanței plăcii de frecare:

1.. Mecanismul de transfer de dispersie și de transfer de stres al fibrelor consolidate

Materialele compozite cu înaltă fibre folosesc fibre de înaltă performanță, cum ar fi fibrele aramide și fibrele de carbon ca întăriri, iar modulul lor este de până la 200-300GPA, ceea ce este de peste 10 ori mai mare decât cea a fibrelor tradiționale de azbest. Prin tehnologia tridimensională de țesut și tehnologia de impregnare a rășinii, fibrele formează o structură de plasă în matrice, dispersând efectiv stresul de frecare. Când interfața de frecare este supusă forței de forfecare, tensiunea este transmisă întregii plăci de frecare prin interfața fibrei-matrice pentru a evita uzura cauzată de concentrația locală de stres.

2.. Tehnologia de modificare a matricei de rășină

Rășina fenolică tradițională este ușor de descompus la temperaturi ridicate, datorită rezistenței sale slabe de căldură. Ansamblul ambreiajului de tip Pull, utilizează rășină fenolică modificată, iar prin introducerea de umpluturi precum nano-silica și grafenul, stabilitatea termică și lubrivitatea matricei sunt îmbunătățite. Temperatura de tranziție a sticlei (TG) a rășinii modificate este crescută la 280 ° C, ceea ce inhibă efectiv descompunerea termică la temperaturi ridicate.

3. Efect sinergic al modificatorului de performanță de frecare

Pentru a echilibra coeficientul de frecare și rezistența la uzură, particule dure, cum ar fi oxidul de aluminiu și oxidul de magneziu și lubrifianții, cum ar fi grafitul și disulfura de molibden și molibden Particulele dure formează corpuri micro-convexe la interfața de frecare pentru a crește coeficientul de frecare; Lubrifianții formează pelicule de ungere de graniță la temperaturi ridicate pentru a reduce uzura. Prin optimizarea mărimii particulelor și a densității de distribuție, se realizează o reglare dinamică a coeficientului de frecare.

Îmbunătățirea cantitativă a vieții plăcilor de frecare prin optimizarea materialelor

1. Mecanismul de îmbunătățire a rezistenței la uzură

Efectul de legătură al fibrelor armate și îmbunătățirea durității matricei schimbă modul de uzură al plăcii de frecare de la fractură fragilă la o peeling dur. Măsurătorile efective arată că rata de uzură a materialelor compozite cu conținut ridicat de fibre în condiții de încărcare grea este cu 40% mai mică decât cea a materialelor tradiționale, iar kilometrajul plăcii de frecare atunci când grosimea se descompune la standardul de deșeuri de 3 mm este crescut de la 300.000 kilometri la mai mult de 800.000 de kilometri.

2..

Efectul sinergic al modificatorului de performanță de rășină și frecare modificat îmbunătățește semnificativ stabilitatea termică a materialului. În testul de urcare continuă, temperatura de suprafață a plăcii de frecare a fost stabilizată sub 350 ℃, iar intervalul de fluctuație al coeficientului de frecare a fost controlat în ± 5%, evitând alunecarea ambreiajului cauzată de descompunerea termică.

3.. Adaptabilitatea îmbunătățită a mediului

Materialele compozite cu conținut ridicat de fibre au o rezistență excelentă la hidroliză și o rezistență la coroziune și pot menține performanțe stabile de frecare în medii dure, cum ar fi umiditatea și spray-ul de sare. De exemplu, rata de eșec a ansamblului ambreiajului de camioane care operează în zonele de coastă este cu 60% mai mică decât cea a materialelor tradiționale.

Pe lângă materialele compozite cu conținut ridicat de fibre, Camionul greu 430 Ansamblul ambreiajului de tip tragere De asemenea, a explorat aplicarea materialelor de frecare pe bază de carbură din siliciu:

Stabilitate la temperaturi ridicate: punctul de topire al carburii de siliciu este de până la 2700 ℃ și poate menține în continuare un coeficient de frecare mai mare de 0,4 la o temperatură ridicată de 600 ℃, care este adecvată pentru condițiile de vârf ale cuplului de motoare cu motor ridicat.

Rezistența la fisurarea termică: structura sa densă ceramică poate inhiba eficient expansiunea fisurilor termice și poate evita defecțiunea materială cauzată de oboseala termică.

Provocări și contramăsuri: Materialele din carbură de siliciu sunt foarte fragile și dificil de procesat, iar rezistența lor la impact trebuie îmbunătățită prin optimizarea gradului de particule și tehnologia de acoperire a suprafeței.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, China.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, China.  +86-13338663262

+86-13338663262