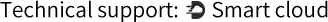

În valul inovației tehnologice în sistemele de transmisie auto, 430 ansamblu ambreiaj de tip pull Se remarcă cu performanțele sale deosebite și a devenit punctul central al atenției industriei. De la proiectarea structurală la aplicarea materialelor, de la optimizarea performanței până la îmbunătățirea eficienței, ansamblul de ambreiaj de tip Pull de 430 a obținut descoperiri în mai multe dimensiuni.

Comparație între structurile de tip tragere și tip push: analiza avantajelor de proiectare a ambreiajul 430

Ambreiajul este o componentă cheie a sistemului de transmisie auto, iar structura acestuia afectează în mod direct performanța întregului vehicul. Printre structurile comune de tip tragere și tip push, modelul 430 alege ferm structura de tipar datorită avantajelor sale unice.

Într-un ambreiaj de tip push, capătul interior al degetului de eliberare împinge placa de presiune prin rulmentul de eliberare pentru a obține separarea. Această structură este utilizată pe scară largă în mașinile tradiționale, dar are deficiențe inerente. Contactul dintre degetul de eliberare și rulmentul de eliberare limitează eficiența de separare. După utilizarea pe termen lung, degetul de eliberare este sever purtat și performanța de transmisie este redusă semnificativ. Structura de tip tragere adoptă o abordare diferită, trăgând capătul interior al arcului diafragmei prin rulmentul de eliberare pentru a separa placa de presiune de placa condusă. Această metodă de transmisie a forței reduce legăturile de transmisie intermediară, reduce considerabil pierderile de frecare și îmbunătățește semnificativ eficiența de separare.

Structura de tragere a modelului 430 amplifică în continuare aceste avantaje. Simplifică structura generală a ambreiajului, reduce numărul de piese și reduce greutatea produsului, care este în conformitate cu tendința dezvoltării ușoare a automobilelor. În timpul procesului de schimbare, structura tipului de tragere poate tăia rapid și complet puterea, poate îmbunătăți netezimea schimbării, poate scurta timpul de întrerupere a puterii și poate aduce o experiență de conducere mai ușoară șoferului. Arcul diafragmei este subliniat uniform în structura de tip tragere, riscul de deteriorare a oboselii este redus, iar durata de viață a ambreiajului este prelungită. În plus, optimizarea materialelor de arc de diafragmă și a procesului de fabricație permite ambreiajului de tip tragere de 430 de model să funcționeze stabil și în mod fiabil în condiții de lucru complexe.

l Efectul optimizării raportului de pârghie asupra forței pedalei

În sistemul de ambreiaj auto, raportul pârghiei este „magul” pentru reglarea forței de pedale și ambreiajul 430 Obține o reglare ideală a forței de pedală prin optimizarea precisă a raportului pârghiei.

Raportul pârghiei este, în esență, raportul dintre transmisia forței care va fi mărit sau redus. În mecanismul de funcționare a ambreiajului, forța pedalei poate fi schimbată prin schimbarea lungimii pârghiei și a poziției Fulcrum. Când raportul pârghiei este crescut, șoferul poate genera o forță mare de separare pe placa de presiune a ambreiajului prin aplicarea unei forțe mici pe pedală; Când raportul manetei este redus, forța pedalei va crește. Cu toate acestea, cu cât este mai mare raportul de pârghie, cu atât mai bine. Un raport de pârghie excesiv de mare va crește cursa de separare a ambreiajului, ceea ce duce la o schimbare insensibilă a angrenajelor.

Ambreiajul 430 a făcut multă muncă pentru optimizarea raportului de pârghie. Luând ca exemplu un anumit model, raportul de pârghie fixă conceput inițial a făcut ca operațiunea șoferului să fie laborioasă și predispusă la oboseală după conducerea pe termen lung. Echipa de cercetare și dezvoltare a reproiectat mecanismul pârghiei, a ajustat treptat raportul pârghiei și a testat -o în mod repetat. Rezultatele au arătat că, prin creșterea raportului pârghiei într -un interval rezonabil, forța pedalei a fost mult redusă, ceea ce face ca funcționarea să fie mai ușoară. De asemenea, echipa a combinat ergonomia, a luat în considerare obiceiurile de funcționare și diferențele de forță ale diferitelor șoferi și a optimizat în continuare raportul pârghiei pentru a menține forța pedalei într -o gamă confortabilă. În același timp, optimizarea raportului de pârghie este coordonată cu parametrii altor componente ale ambreiajului, cum ar fi rigiditatea arcului cu diafragmă, coeficientul de frecare al rulmentului de eliberare, etc.

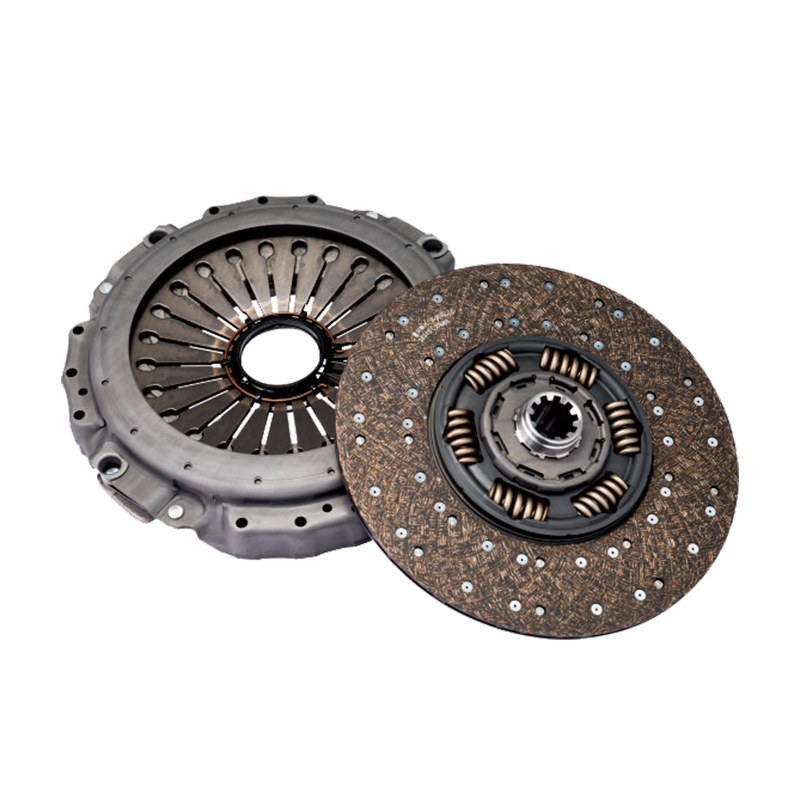

l Dispunerea spațială și caracteristicile de design ușor

În proiectarea modernă a produsului mecanic, aspectul spațial și designul ușor sunt „arme” pentru a spori competitivitatea. Ansamblul ambreiajului de tip Pull a obținut rezultate remarcabile în aceste două aspecte.

În ceea ce privește aspectul spațial, ambreiajul 430 este planificat științific pe baza funcțiilor și a caracteristicilor de lucru ale fiecărei componente. Mărimea și forma componentelor cheie, cum ar fi sistemul de transmisie și sistemul de control, sunt optimizate pentru a reduce decalajul dintre componente și pentru a obține un aspect compact. Componentele de miez, cum ar fi placa de presiune a ambreiajului și placa condusă sunt concepute modular pentru a reduce volumul și a economisi spațiu, asigurând în același timp performanța. Tehnologia de proiectare asistată de computer (CAD) și analiză a elementelor finite (FEA) sunt utilizate pentru a simula și verifica planul de aspect pentru a se asigura că componentele nu interferează între ele. În plus, se acordă atenție proiectării ergonomice, iar poziția și unghiul componentelor de funcționare sunt aranjate în mod rezonabil pentru a îmbunătăți comoditatea și siguranța funcționării.

În ceea ce privește designul ușor, ambreiajul 430 Adoptează materiale și procese avansate pentru a -și reduce propria greutate, asigurând în același timp rezistența și fiabilitatea. Se utilizează un număr mare de materiale ușoare și de înaltă rezistență, cum ar fi aliaje de aluminiu de înaltă rezistență și compozite din fibră de carbon. Aliajele de aluminiu au o bună conductivitate termică și rezistență la coroziune, ceea ce reduce greutatea componentelor asigurând în același timp rezistența; Compozițiile din fibre de carbon au o rezistență specifică ridicată și un modul specific, ceea ce le face o alegere ideală pentru o ușoară. În ceea ce privește tehnologia de fabricație, turnarea de precizie, ștampilarea și alte tehnologii sunt utilizate pentru a efectua optimizarea topologică pe componente, cum ar fi carcasa ambreiajului, iar analiza elementelor finite este utilizată pentru a determina distribuția optimă a materialelor și eliminarea materialelor redundante. Combinația de aspect spațial și design ușor permite ambreiajul 430 Pentru a îmbunătăți nu numai utilizarea și performanța spațiului, dar, de asemenea, reduceți costurile de producție și îmbunătățiți competitivitatea pieței.

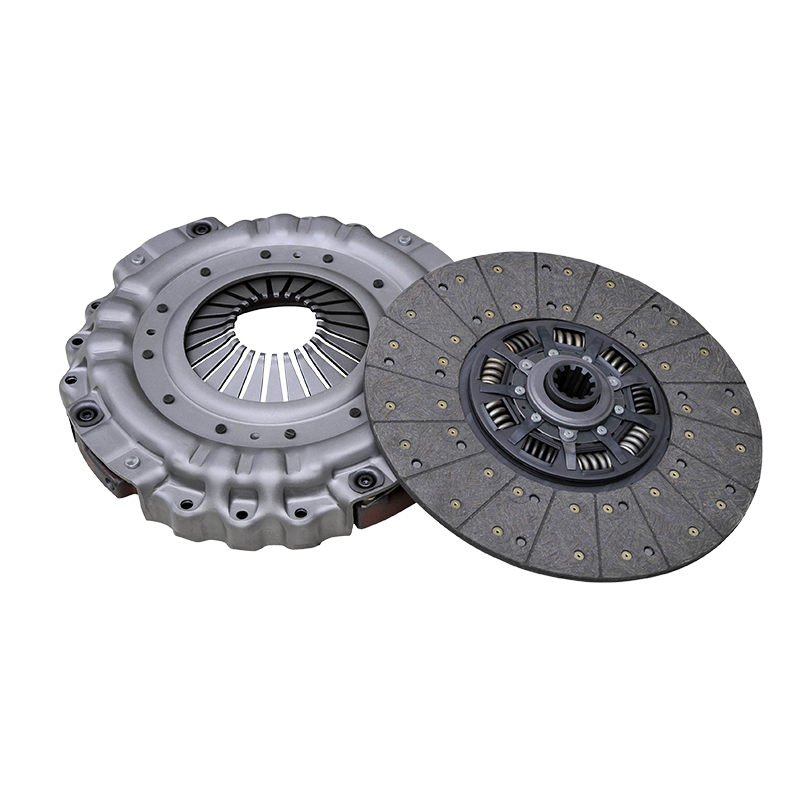

l Verificare structurală pentru condiții de cuplu ridicate

În scenarii speciale, cum ar fi producția industrială, echipamentele mecanice trebuie adesea să funcționeze stabil în condiții de tors ridicat, ceea ce depun cereri extrem de mari asupra rezistenței și fiabilității structurii ambreiajului. Modelul 430 este complet pregătit pentru acest lucru.

În faza de proiectare structurală, modelul 430 a consolidat componentele cheie pentru condiții de muncă cu tors ridicat. Placa de presiune este confecționată din oțel din aliaj de înaltă rezistență, iar structura este optimizată pentru a crește grosimea și rigiditatea pentru a îmbunătăți capacitatea de transport cu transmisie mare. Proiectarea arcului cu diafragmă este îmbunătățită, iar geometria și proprietățile materialului sunt ajustate pentru a asigura o ieșire stabilă a forței elastice sub un cuplu ridicat și o implicare fiabilă a ambreiajului și dezangajare. Tehnologiile speciale de tratament termic și tratament de suprafață sunt utilizate pentru părți cheie, cum ar fi componentele arborelui și rulmenții sistemului de transmisie pentru a îmbunătăți rezistența la duritate și uzură și pentru a prelungi durata de viață.

Pentru a verifica fiabilitatea structurală în condiții de tors ridicat, cercetătorii au efectuat o varietate de teste. În testul de cuplu static, produsul este fix, iar încărcările mari de cuplu sunt aplicate treptat pentru a monitoriza tensiunea și deformarea componentelor pentru a se asigura că nu există rupere și o deformare excesivă în condiții statice. Testul de cuplu dinamic simulează condițiile de lucru reale, efectuează teste de funcționare continuă pe termen lung, observă performanțe dinamice și detectează probleme precum vibrații și zgomot anormal. Testul de viață al oboselii testează durata de oboseală a componentelor cheie prin aplicarea în mod repetat a sarcinilor ridicate de cuplu. O serie de teste riguroase au dovedit că modelul 430 are o rezistență structurală excelentă și o fiabilitate în condiții de tors ridicat, poate satisface nevoile condițiilor de muncă complexe și poate oferi asistență tehnică fiabilă pentru producția industrială.

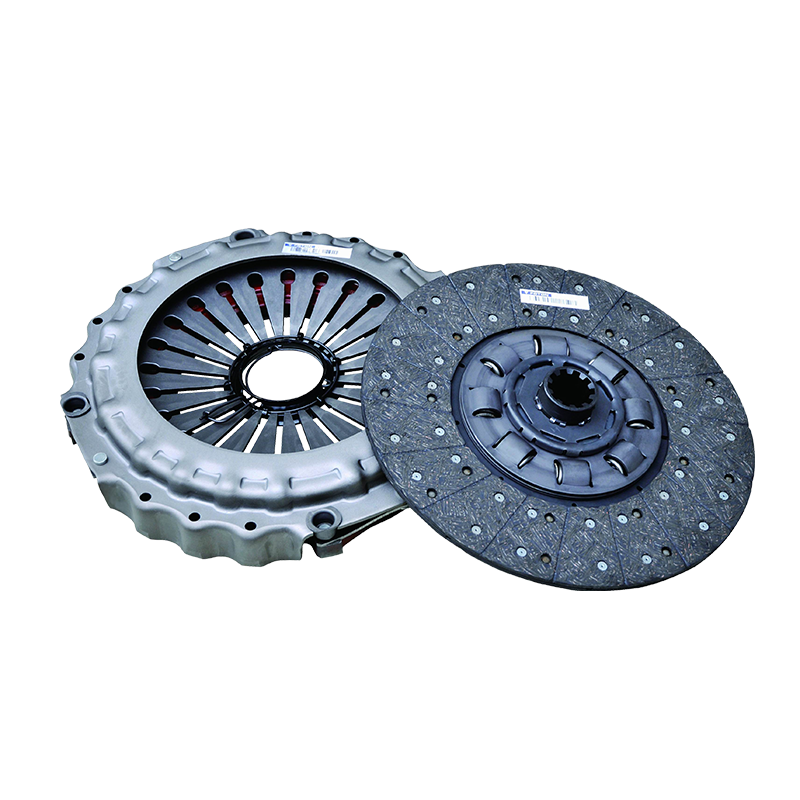

Materiale de frecare și gestionare termică: Cum să îmbunătățiți durabilitatea a 430 de ansambluri?

Durabilitatea ansamblului ambreiajului de tip Pull este legat de durata de viață și performanță a serviciilor, iar materialele de frecare și managementul termic sunt cheia pentru îmbunătățirea durabilității.

Ca miez al ambreiajului, performanța materialelor de frecare afectează în mod direct transmisia de energie. Diferite materiale de frecare au coeficienți de frecare diferiți, rezistență la uzură și rezistență la căldură. Pentru a îmbunătăți durabilitatea, ambreiajul 430 a efectuat cercetări aprofundate și optimizare a materialelor de frecare. În ceea ce privește formularea materialelor, se folosesc o varietate de îmbunătățitori de frecare și lianți de înaltă performanță, iar proporțiile științifice sunt utilizate pentru a îmbunătăți stabilitatea coeficienților de frecare și a rezistenței la uzură. Se adaugă particule ceramice, fibre de carbon și alte materiale de armare pentru a spori rezistența și duritatea materialelor de frecare și pentru a reduce uzura; Liantii de înaltă performanță sunt selectați pentru a îmbunătăți forța de legare a componentelor și pentru a împiedica materialul să se stratifice și să cadă la temperaturi ridicate și sarcină ridicată. Formulele de materiale de frecare diversificate sunt, de asemenea, dezvoltate în funcție de diferite condiții de muncă și cerințe de performanță.

Gestionarea termică este la fel de importantă. Când ambreiajul funcționează, dacă căldura de frecare nu este disipată la timp, va provoca descompunerea termică, va reduce performanța materialului de frecare și chiar va deteriora componentele. Ambreiajul 430 Asamblarea adoptă o varietate de măsuri de gestionare termică. Canelurile de disipare a căldurii sunt proiectate pentru componente precum placa de presiune, iar forma, dimensiunea și distribuția canelurilor sunt optimizate pentru a crește zona de disipare a căldurii, pentru a îmbunătăți eficiența disipației căldurii și pentru a inhiba descompunerea termică. Tehnologii avansate de răcire, cum ar fi răcirea aerului forțat și răcirea lichidului, sunt utilizate pentru a oferi răcire suplimentară pentru componente cheie pentru a se asigura că temperatura componentelor este rezonabilă în condiții de temperatură ridicată. Tehnologia de analiză a simulării termice este utilizată pentru a simula și optimiza procesul de transfer de căldură și pentru a îmbunătăți performanța sistemului de management termic. Optimizarea materialelor de frecare și îmbunătățirea soluției de gestionare termică funcționează împreună pentru a îmbunătăți semnificativ durabilitatea ambreiajul 430 asamblare, care poate funcționa stabil pentru o lungă perioadă de timp în condiții de muncă complexe.

l Relația dintre formula materialului plăcii de frecare și rata de uzură

Placa de frecare este cheia transmisiei și frânării puterii ambreiajului. Formularea materialelor sale este strâns legată de rata de uzură și ambreiajul 430 a efectuat cercetări aprofundate în acest sens.

Formula materialului plăcii de frecare este complexă, constând din mai multe ingrediente, cum ar fi îmbunătățitori de frecare, lianți și umpluturi. Îmbunătățitorii de frecare determină performanța de frecare, iar îmbunătățitorii comuni, cum ar fi particulele ceramice, fibrele metalice și grafitul au fiecare rolul lor. O cantitate adecvată de particule ceramice poate crește coeficientul de frecare și rezistența la uzură și poate reduce rata de uzură, dar o cantitate excesivă va deteriora piesele de împerechere din cauza durității mari și va crește uzura de sine. Fibrele de metal pot îmbunătăți rezistența și conductivitatea termică a plăcii de frecare, pot reduce acumularea de căldură și pot reduce uzura. Liantul este responsabil pentru legarea diferitelor componente, iar performanța sa afectează puterea generală și durabilitatea plăcii de frecare. Liantarii de înaltă calitate pot reduce vărsarea materialelor și se poartă la temperaturi ridicate și sarcină ridicată. Umpluturile ajustează densitatea, duritatea și alte proprietăți ale plăcii de frecare pentru a reduce costurile.

Pentru a explora relația dintre formula materială și rata de uzură, cercetătorii au efectuat un număr mare de analize experimentale. Au fost preparate diferite probe prin schimbarea conținutului fiecărei componente din formulă, iar cantitatea de uzură a fost testată folosind echipamente profesionale pentru a simula condițiile reale de muncă. Rezultatele au arătat că tipul și conținutul îmbunătățitorilor de frecare au un impact semnificativ asupra ratei de uzură, iar performanța liantului este, de asemenea, crucială. Analizând datele experimentale, a fost stabilit un model de relație între cele două, oferind suport teoretic și tehnic pentru optimizarea formulei materialului plăcii de frecare și reducerea ratei de uzură.

l Proiectarea chiuvetei de căldură a plăcii de presiune suprimă descompunerea termică

Când ambreiajul funcționează, frecarea dintre placa de presiune și placa de frecare generează căldură, ceea ce poate provoca cu ușurință descompunerea termică, afectând performanța și fiabilitatea. Modelul 430 suprimă eficient descompunerea termică prin optimizarea proiectării canelurii de disipare a căldurii plăcii sub presiune.

Proiectarea sloturilor de disipare a căldurii pe placă trebuie să ia în considerare în mod cuprinzător factori precum formă, dimensiune, cantitate și distribuție. Diferite forme de sloturi de disipare a căldurii au efecte diferite de disipare a căldurii. Sloturile drepte sunt simple, dar ineficiente. Sloturile în spirală ghidează aerul pentru a curge într -o spirală, pentru a spori perturbarea și a îmbunătăți eficiența disipației căldurii. Sloturile radiale permit aerului să curgă rapid într -o direcție radială pentru a accelera transferul de căldură. Mărimea sloturilor de disipare a căldurii trebuie, de asemenea, să fie potrivită în mod rezonabil. Prea superficial sau prea îngust nu este favorabil disipației de căldură, în timp ce prea adânc sau prea larg afectează rezistența și rigiditatea platoului.

Ambreiajul 430 Utilizează o combinație de simulare computerizată și verificare experimentală pentru a optimiza designul radiator. În primul rând, software -ul de dinamică a fluidelor de calcul (CFD) este utilizat pentru a simula fluxul de aer și transferul de căldură în diferite scheme, pentru a evalua efectul de disipare a căldurii și pentru a regla în consecință designul chiuvetei de căldură. Apoi, schema de optimizare este verificată prin teste efective de condiție de lucru, iar senzorul de temperatură este utilizat pentru a monitoriza schimbarea temperaturii plăcii de presiune. Rezultatele arată că chiuveta optimizată reduce semnificativ temperatura plăcii de presiune și suprimă eficient descompunerea termică. În comparație cu designul tradițional, eficiența de disipare a căldurii este mult îmbunătățită, asigurând funcționarea stabilă a ambreiajului în condiții de temperatură ridicată.

l Date de testare a coeficientului de frecare dinamic în condiții de temperatură ridicată

În sistemele de transmisie mecanică, coeficientul de frecare dinamic al materialelor de frecare în condiții de temperatură ridicată are o semnificație mare pentru stabilitatea și fiabilitatea transmisiei de energie. Ambreiajul 430 Obține date cheie prin testarea profesională.

Cercetătorii au construit o platformă de testare profesională, inclusiv un dispozitiv de testare a frecării, un sistem de control al temperaturii și un sistem de achiziție a datelor. Dispozitivul de testare de frecare simulează condițiile reale de frecare, sistemul de control al temperaturii controlează cu exactitate condițiile de temperatură ridicată, iar sistemul de achiziție a datelor colectează parametri precum forța de frecare, viteza, temperatura etc. în timp real și calculează coeficientul de frecare dinamic.

În timpul testului, au fost selectate diferite probe de materiale de frecare și au fost stabilite o serie de condiții de muncă de la cea mai scăzută temperatură la cea mai înaltă temperatură. La fiecare punct de temperatură, viteza relativă a mișcării, sarcina și alți parametri ai perechii de frecare au fost menținute consistente. După ce temperatura a fost ridicată și stabilizată, testul a fost început, iar parametrii au fost colectați și înregistrați pentru a calcula coeficientul de frecare dinamic. Rezultatele au arătat că coeficientul de frecare dinamic al diferitelor materiale de frecare s -a schimbat diferit la temperaturi ridicate. Materialele tradiționale au avut o descompunere termică evidentă, în timp ce noile materiale optimizate utilizate în ambreiajul 430 a avut un coeficient de frecare stabil la temperaturi ridicate și a suprimat eficient descompunerea termică. Aceste date oferă o bază pentru cercetarea și dezvoltarea și îmbunătățirea materialelor de frecare, ajută la dezvoltarea de materiale de înaltă performanță, care sunt mai potrivite pentru condiții de temperatură ridicată și îmbunătățesc performanța de lucru a sistemelor mecanice în condiții extreme.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, China.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, China.  +86-13338663262

+86-13338663262